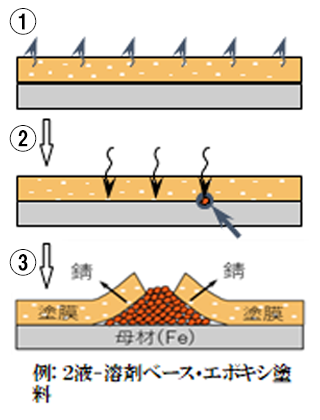

①コーティング材は半硬化の状態で膜厚が決まりますが、中に含まれた溶剤は、半硬化時に徐々に揮発します。

②塗膜硬化時には極微細な空間(気泡)が残る為、プロセス液が浸透しやすくなり、母材の錆発生の原因となります。

③金属は錆びると2.5倍の大きさに成長し、塗膜下腐食を起こし徐々に塗膜を持ち上げコーティング材は剥離する

その大きな原因は、下地処理とコーティング材の選定といえます。

一般的な施工の流れは次の通りです。

1:下地処理(1種ケレン・2種ケレン)

一般的に求められる基準は Sa2.5:ISO、SP-10:SSPC

2:下塗り(錆止め、プライマー)

3:上塗り(指定膜厚迄)2~3層

数年後に開放点検すると、施工部に多くの腐食や剥離が発生

対策としては各塗料メーカーにより高性能な代替品を依頼して代替品または同等品を再塗装する。

様々なメーカーの推奨品を試してみても大きな効果が見いだせず年々増える補修箇所。

このような事例は珍しい話ではないと思います。

使用条件の適合や耐薬品耐性は前提条件ですので、それ以外の選択ポイントを御案内いたします。

溶剤を使用している製品は、硬化時に含有溶剤の揮発が発生する為、塗膜密度が弱くなります。

また、硬化時に塗布膜の収縮も発生しやすい為、クラック等が発生しやすくなります。

100%ソリッドタイプは塗布膜の密度が高く、接液部の塗布膜への浸透もしにくくなります。

①コーティング材は半硬化の状態で膜厚が決まりますが、中に含まれた溶剤は、半硬化時に徐々に揮発します。

②塗膜硬化時には極微細な空間(気泡)が残る為、プロセス液が浸透しやすくなり、母材の錆発生の原因となります。

③金属は錆びると2.5倍の大きさに成長し、塗膜下腐食を起こし徐々に塗膜を持ち上げコーティング材は剥離する

その際の錆を持ち上げる力は140kg/cm2にもなります

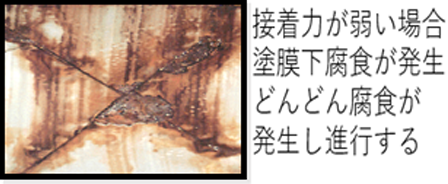

コーティング材にとって接着力の指標は非常に重要です。

どんなコーティング材もスピードの違いはありますが浸透は発生しますので、錆の発生圧力140kg/cm2を超える製品をお勧めいたします。

接着力が強いと腐食発生部分から錆が広がらず、錆の発生を最小限に抑えることが可能です

錆発生のテストピース

接着力200kg/cm2超

接着力140㎏/cm2未満

コーティングの塗膜の密度が高いほど、プロセス液の浸透を防ぐことが可能です。また、流速のある流体より母材を保護する場合は、コーティング樹脂と補強材がしっかりと結合できていることが、強度を担保し、水流に負けない保護膜を維持することが可能です。

どんなに接着力や塗膜強度が優れていても、施工前の下地処理がきちんと行われていないと、カタログスペックの能力は発揮できません。コーティング失敗の75%は下地処理に起因すると言われています。基本的には1種ケレン(ブラスト)による下地処理を行う事を推奨いたします。

コーティングがうまくいくための接着力を確保する為にも、下地処理は最重要です。

チェスタートンのARC製品は、コーティングに求められる要素をすべて兼ね備えた素晴らしい解決策です。工業設備の厳しい環境下でも長持ちする金属コーティングをご提供しております。

使用条件や用途に応じた選定を行いますので、セールスエンジニアにお問合せ下さい